宜昌“硅都”建设正酣

冬日暖阳,机器轰鸣,塔吊旋转。1月9日,在位于猇亭区的宜昌新材料产业园D区广阔的施工现场,工人正在抢抓晴好天气抓紧施工,全力推动兴发40万吨/年有机硅新材料项目进度,加快建设宜昌“硅都”。

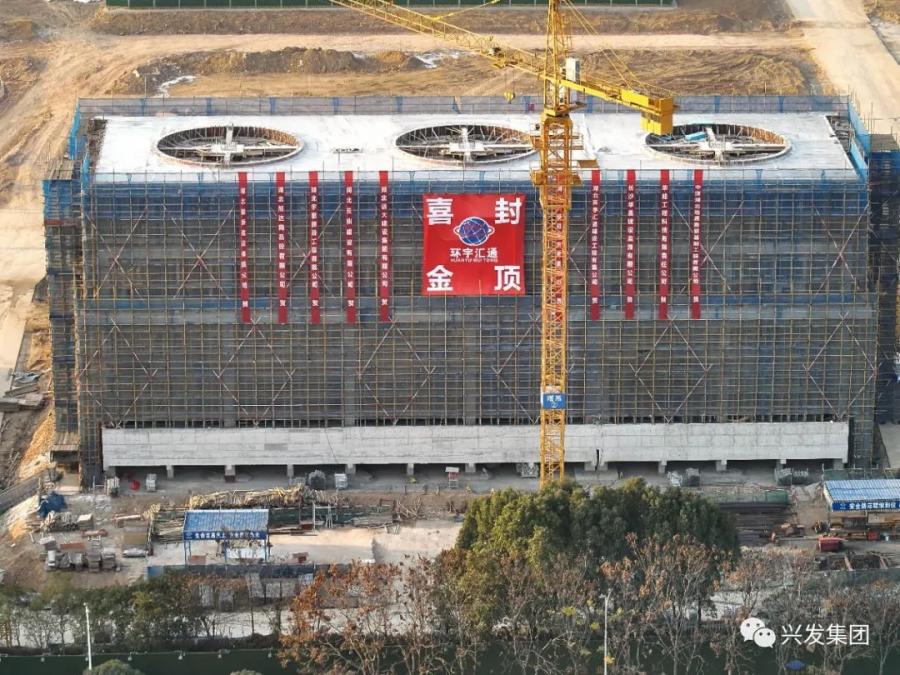

项目主体装置拔地而起

在项目的中间区域,一座9层高的建筑拔地而起。湖北兴瑞硅材料有限公司有机硅一分厂副厂长万芳介绍,这是正在建设项目的单体合成装置,也是整个项目的主体装置,即将封顶。后期,在此装置上安装该项目的核心设备—流化床,用于氯甲烷、硅粉等原料合成反应。

在单体合成装置的对面,一排巨型塔器矗立眼前,仍在不断“长高”。“这是单体分离装置,项目建成后将有15个这样的精馏塔器,目前正在安装就位的有12个。”万芳说,单体分离装置是单体合成装置的下游装置,主要是将单体混合物进行分离得到各个组分的产品。上游合成的粗单体在此装置内,通过蒸汽加热,根据产品不同的沸点,分离产生主要产品二甲基二氯硅烷,以及市场急需的一甲基三氯硅烷、三甲基一氯硅烷等6种有机硅副产品。

在施工现场的另一侧,焊花飞溅,工人正在进行氯甲烷合成装置土建第一层结构施工。另一侧,6个巨大的原料和中间产品储罐已建成。

项目建设突破多个难点

此项目由兴发集团投资建设,由湖北兴瑞硅材料有限公司具体实施。春节将至,每天仍有近350名施工人员奋战在工地建设一线。万芳介绍,作为省级重点项目,此项目不仅投资额度大,而且施工中突破诸多难点,刷新多个行业纪录。

在单体合成装置大楼旁的空地上,一个粗壮的设备筒体格外引人注目。万芳告诉记者,这是等待安装的流化床筒体,外加尚未到货的床芯和上下封头,整个设备净重为320吨,目前在国内同类设备中最大最重,预计今年3月开始安装,目前施工技术人员已制定周密的安装方案。

而在单体精馏装置区域,塔器最大重量为360吨。最大高度为84米,相当于近30层高楼。一座塔器分为三段分步吊装,一段最重达120吨,安装时容不得丝毫闪失。上月初,首座塔器启动安装时,现场采用两台履带式起重机吊装,一台800吨主吊,一台300吨辅吊,通力协作,将塔器由地面抬起至完全竖直,溜尾吊车脱钩,主吊车吊起设备送至基础平台,整个过程严格按照吊装方案执行,塔器安全顺利就位。

此外,项目配套建设尾气焚烧、水洗塔、放空过滤器等环保处理装置,将生产反应过程中产生的废气采取焚烧、水洗、过滤等方式处理后达标排放。对于蒸汽冷凝水、设备机封冷却水等可回收利用的则采取全部回收进入循环水系统再次利用,确保不浪费一滴水,对于废水则全部进行回收后集中输送至污处站处理再达标排放。

智能化生产节省近半人力

眼下,项目正瞄准今年10月投产的目标正奋力冲刺。万芳介绍,项目建设在工艺创新、设备选型、智能化控制等方面发力,建成后相比同等规模的生产装置将节省人力50%以上。

“兴发集团目前拥有36万吨/年有机硅单体产能,配置700余名员工进行生产,而此项目投产后员工只需300人左右。”万芳分析,同样的产能,人数减了近一半,在于装置生产工艺更加先进、生产设备更加智能。

据介绍,2010年兴发集团开始建设有机硅生产装置,生产有机硅系列产品,经过十多年的摸索,为新项目建设工艺创新积累了丰富的经验。同时,此项目建设设备材质都选用行业尖端前沿产品。

“例如装置需操作阀门较多,在项目设计过程中,采用先进的自动控制系统,通过液位、压力、流量等参数实现阀门自动调节控制”。万芳说,通过提升装置的智能化水平,让装置的生产安全性更高。

目前,有机硅上下游产品广泛应用于食品医药、航空航天、节能环保等新兴行业,消费领域不断拓展,驱动有机硅产业强力增长。

“项目建成投产后,兴发集团有机硅产能将跃居全国前三强。”兴发集团相关负责人表示,兴发集团将在宜昌园区聚合10余家有机硅上下游企业,打造硅基新材料产业集群,为宜昌打造“硅都”形成有力支撑。(来源:兴发集团公众号)